Problema

Una empresa líder en la producción de frutas y verduras enlatadas, con operaciones cercanas a zonas residenciales, enfrentaba dos problemas críticos que comprometían su operación, su reputación y la calidad de sus productos:

- Malos olores en la planta de riles

- La cercanía a comunidades generó quejas constantes por olores molestos, lo que derivó en fiscalizaciones y eventuales detenciones de producción.

- Las inversiones previas realizadas por el cliente no habían logrado resultados sostenibles, lo que ponía en riesgo su continuidad operativa y relación comunitaria.

- Manchas de óxido en tarros de conservas

- La línea de producción presentaba manchas de óxido y dureza, un problema que otros proveedores no habían logrado resolver.

- Esto afectaba la calidad final, generando devoluciones de producto y pérdida de confianza de los clientes.

Solución

Newcalgon desarrolló una estrategia integral para abordar problemas tanto en la PTAR como en el sistema de agua de proceso, actuando directamente sobre las causas operativas que originaban olores, inestabilidad y corrosión.

1. Acciones para eliminar los malos olores en PTAR

- Reducción de cargas aguas arriba: Instalación de cribas y corrección de prácticas de producción que incrementaban las cargas orgánicas.

- Incremento de la capacidad de tratamiento: Se añadió un sistema fisicoquímico previo al tratamiento biológico, permitiendo procesar mayores volúmenes y estabilizar el sistema.

- Mejoras en aireación y control del proceso: Ajustes para evitar zonas anaerobias responsables de la generación de olores.

- Optimización del manejo de lodos: Actualización de equipos y química para mejorar la eficiencia de deshidratación y evitar acumulaciones que generaban olor.

- Ajustes operativos para reducir costos por m³ tratado: Optimizaciones en reactivos, aireación y manejo, manteniendo el objetivo de cero olores.

2. Solución al problema de manchas de óxido en tarros

- Optimización del tratamiento físico–químico del agua de proceso.

- Ajustes en ablandamiento y control de dureza.

- Uso de formulaciones avanzadas para evitar corrosión y depósitos de hierro.

- Estabilización de la calidad del agua en puntos críticos de la línea de producción.

Resultados

La intervención generó mejoras inmediatas, medibles y sostenibles para el cliente:

1. Eliminación total de malos olores

- Cero quejas de la comunidad desde la implementación.

- Operación estable sin riesgo de cierre por autoridades.

- Recuperación de la buena relación con vecinos y fiscalizadores.

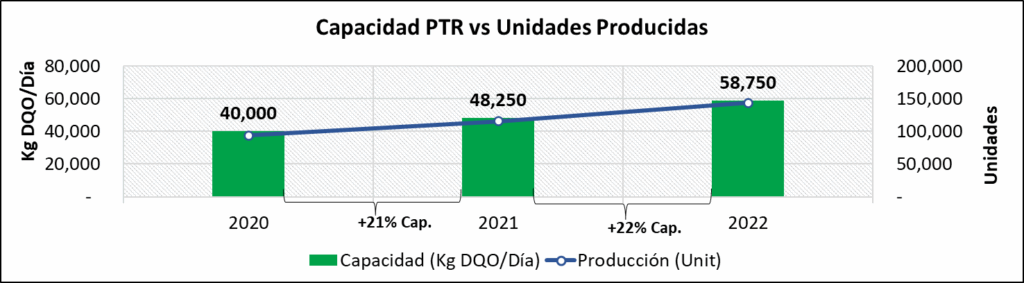

2. Incremento significativo de la capacidad operativa de la PTAR

- La planta pudo soportar el crecimiento productivo esperado.

- Se aprovechó al máximo la infraestructura existente, evitando inversiones adicionales de gran escala.

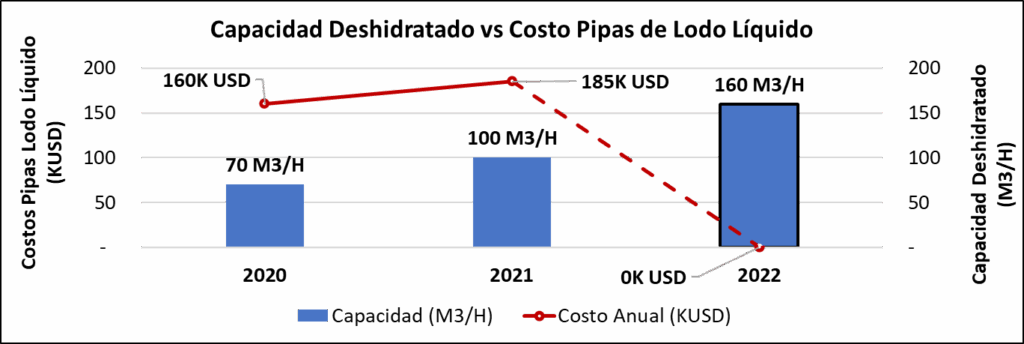

3. Optimización del manejo de lodos (resultado medible)

- La humedad del lodo deshidratado se redujo de 89% a 84%, disminuyendo el volumen de agua transportado.

- Esta mejora generó ahorros directos en fletes.

- Se eliminó por completo la necesidad de disponer lodo líquido en pipas.

Al aumentar la capacidad de deshidratación de 70 → 100 → 160 m³/h, se eliminó por completo el uso de pipas de lodo líquido, reduciendo los costos de 185 mil USD a 0 USD en 2022.

4. Solución definitiva a las manchas de óxido

- Eliminación total de manchas en los tarros.

- Cero devoluciones relacionadas con corrosión.

- Mejor presentación y mayor satisfacción del cliente final.

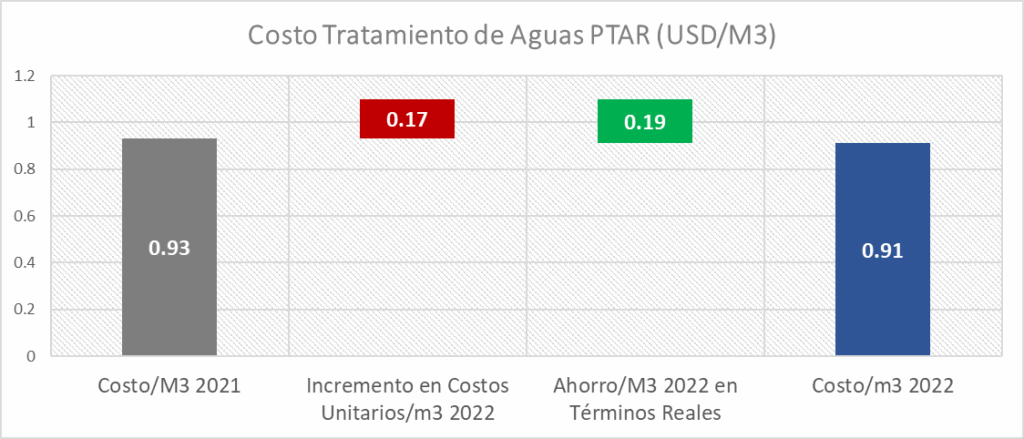

5. Reducción de costos operativos

- Disminución del costo por m³ tratado gracias a una operación más eficiente.

- Menor consumo de energía, insumos y transporte.

A pesar del incremento natural de costos unitarios en 2022 (+0.17 USD/m³), la optimización operativa permitió generar un ahorro real de –0.19 USD/m³. Esto resultó en un costo final menor al del año 2021 (0.91 vs 0.93 USD/m³). La planta no solo absorbió el aumento del mercado, sino que logró operar más eficientemente que antes.