En el marco de una estrategia de optimización de recursos y eficiencia operativa, una planta del sector alimenticio evaluó oportunidades para maximizar el aprovechamiento del agua en su sistema de generación de vapor, reconociendo la relación directa entre la calidad del agua, el consumo energético y la estabilidad del proceso.

En colaboración con Newcalgon, se implementó una solución basada en ósmosis inversa, orientada a mejorar la calidad del agua de alimentación a calderas, reducir el consumo energético y optimizar el uso de insumos químicos, alineando la operación con principios de eficiencia y economía circular.

Proyecto

El proyecto tuvo como objetivo optimizar el desempeño del sistema de generación de vapor mediante una gestión más eficiente del agua de alimentación a calderas. El diagnóstico inicial identificó que la elevada conductividad del agua limitaba los ciclos de concentración, obligando a realizar purgas frecuentes, con impactos negativos en el consumo de agua, energía y en las emisiones de Gases de Efecto Invernadero (GEI) asociadas al uso de gas natural. Para ello, se consideraron los siguientes aspectos clave:

- Calidad del agua de alimentación

- Eficiencia hídrica

- Eficiencia energética

- Impacto ambiental

Solución

El equipo de Newcalgon analizó el sistema de tratamiento de agua e identificó que era necesario intervenir antes de que el agua ingresara al sistema de calderas. Con esto, desarrolló e implementó una solución técnica que incluyó:

- Integración de un sistema de filtración y una planta de ósmosis inversa para reducir sólidos disueltos en el agua de alimentación.

- Producción de agua de alta calidad (permeado) destinada a la alimentación de calderas.

La planta opera con una eficiencia de conversión del 75%, requiriendo una alimentación mínima de 50 toneladas por hora (TPH), lo que permitió cubrir hasta el 90% del agua de alimentación a calderas con agua de baja salinidad y alta estabilidad operativa.

Resultados

La implementación de la solución generó beneficios medibles:

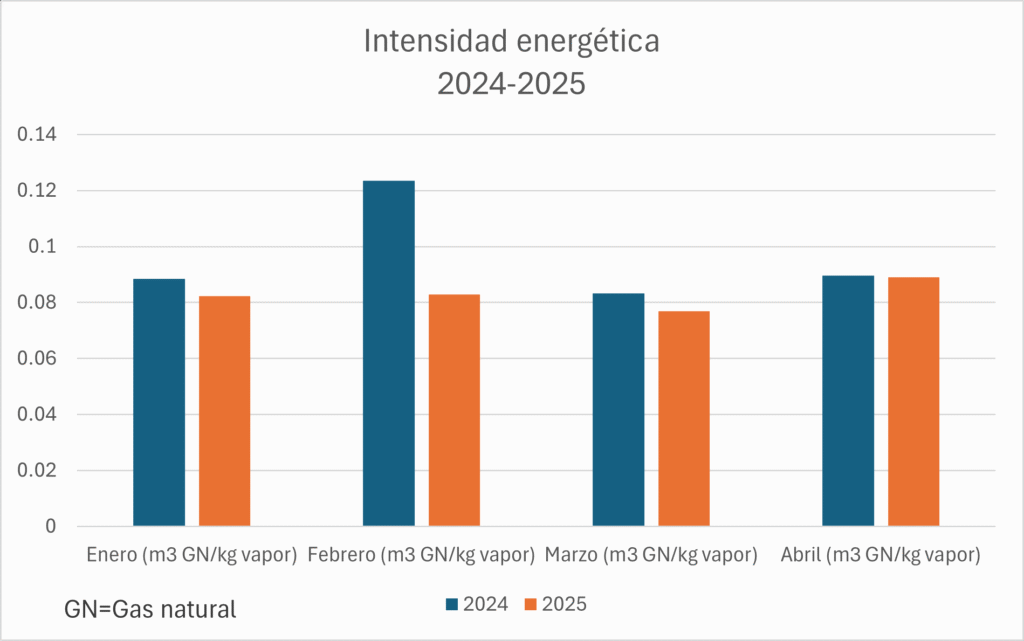

- Ahorro energético del 7% en el consumo anual de gas combustible, asociado a una menor reposición de agua fría y una mayor eficiencia en la generación de vapor.

- Optimización de uso de agua en calderas: al cubrir el 90% del agua de alimentación a calderas con agua tratada por ósmosis inversa, reduciendo la carga de sólidos disueltos y mejorando la seguridad y estabilidad operativa.

- Incremento de ciclos de concentración por encima de 30, minimizando purgas y pérdidas térmicas.

Impacto en eficiencia y economía circular

Para evaluar la eficiencia del proyecto bajo condiciones exigentes de operación, el análisis se realizó durante el periodo de mayor carga productiva de la planta, correspondiente a los meses de enero–abril de 2025. En este periodo, la mejora en la eficiencia del sistema se tradujo en un ahorro acumulado aproximado de 926,700 m³ de gas natural, respecto al año base 2024.

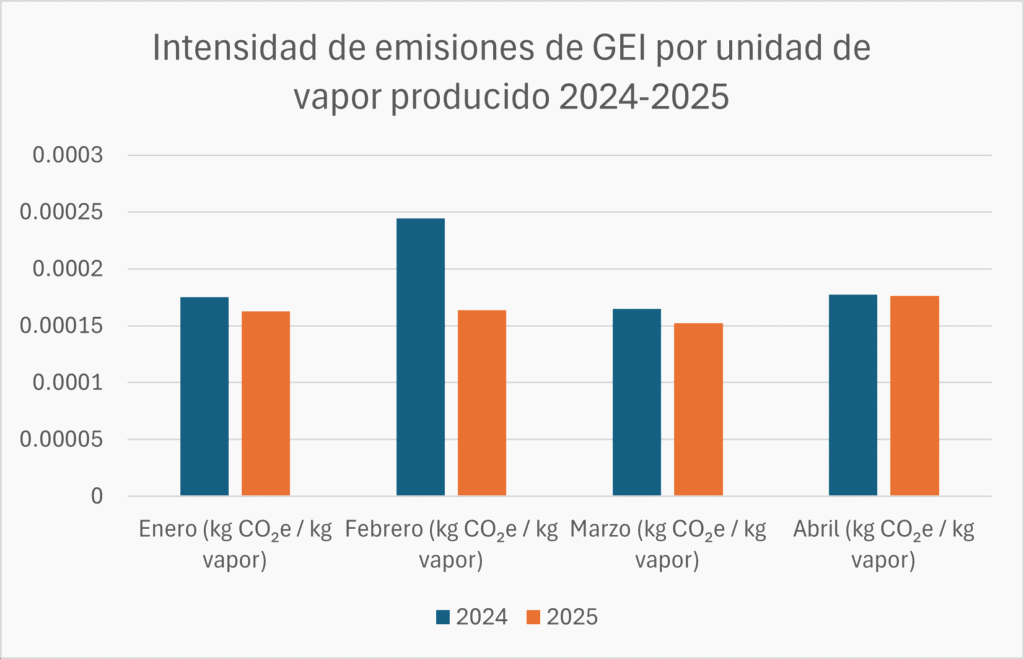

Este ahorro permitió evitar la emisión de aproximadamente 1,834.9 toneladas de CO₂ equivalente (tCO₂e) correspondientes a emisiones directas de Alcance 1, asociadas al consumo de gas natural en calderas, reduciendo además la exposición de la operación a costos derivados del impuesto sobre emisiones de GEI.

La reducción de emisiones observada es atribuible directamente a la optimización del proceso y al uso más eficiente de los recursos, contribuyendo además a disminuir la exposición de la operación a costos asociados al impuesto sobre emisiones de GEI.

El proyecto se alinea con los indicadores GRI 302 (Energía) y GRI 305 (Emisiones), reforzando su aporte a estrategias de economía circular y mejora continua.

Este caso de éxito refleja el compromiso de Newcalgon con el desarrollo de soluciones que combinan ingeniería, eficiencia operativa y sostenibilidad, apoyando a la industria en la transición hacia modelos más responsables y competitivos.

El análisis normalizado por producción confirma una mejora sostenida en la eficiencia energética del sistema de calderas, independientemente del nivel de carga operativa.